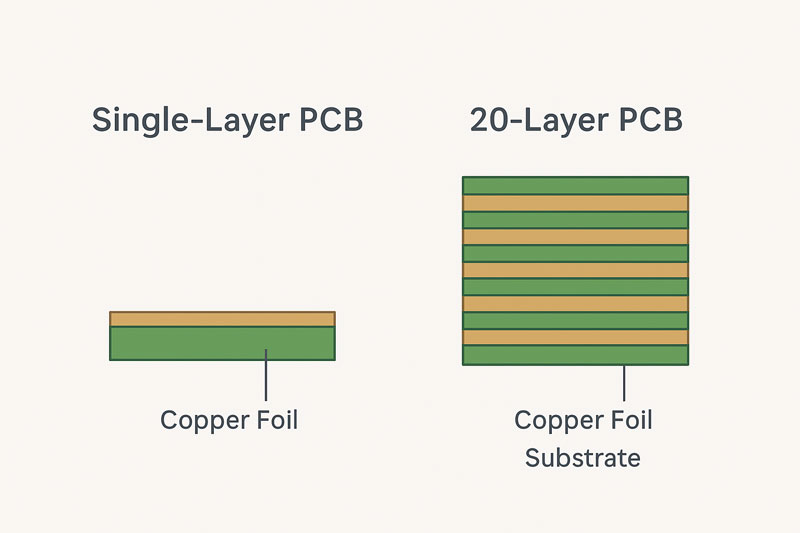

В электронной промышленности технология печатных плат (PCB) претерпела значительные изменения — от простых односторонних плат до современных сложных конструкций с 10, 20 и даже большим количеством слоёв. Этот прогресс обеспечивает более быструю обработку сигналов и более высокую плотность упаковки, но вместе с тем приносит серьёзные вызовы в процессе многослойной ламинации, который имеет решающее значение для обеспечения производительности и долгосрочной надёжности.

1. Возрастающая сложность ламинации

По мере увеличения количества слоёв возрастает и сложность процесса ламинации. Каждый цикл требует точного совмещения медных фольг, препрегов и сердцевинных материалов под воздействием температуры и давления. Любые пустоты, недостаток смолы или несовмещение слоёв могут привести к отказам или браку. В печатных платах с большим количеством слоёв даже микроскопические дефекты могут повлиять на выход продукции и надёжность.

2. Тепловое управление и выбор материалов

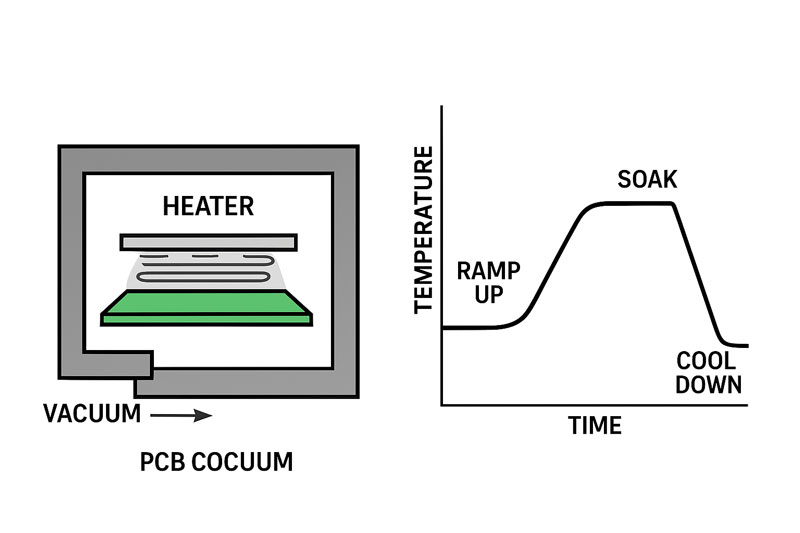

Многослойная ламинация включает несколько циклов нагрева и прессования. Различные материалы (такие как высокочастотные ламинаты, безгалогенные или гибридные структуры) расширяются с разной скоростью, создавая напряжения, которые могут вызвать деформацию, расслоение или трещины в переходных отверстиях. Тщательный выбор материалов, оптимизация циклов прессования и контроль скоростей нагрева/охлаждения имеют решающее значение для снижения этих рисков.

3. Точность совмещения слоёв

Чем больше количество слоёв, тем жестче требования к допускам. Для печатных плат с 16–20 и более слоями точность совмещения часто должна быть в пределах ±10 мкм. Широко применяются современные оптические системы выравнивания и рентген-контроль, чтобы обеспечить правильное совмещение переходных отверстий и цепей, минимизируя риск короткого замыкания или обрывов.

4. Целостность сигнала на высоких скоростях

Плохая ламинация напрямую влияет на работу сигнала. Неравномерный поток смолы, эффекты структуры стеклоткани или нестабильные диэлектрические свойства могут вызвать вариации импеданса, наводки или сдвиг фаз. Для высокоскоростных и RF-приложений стабильность диэлектрических характеристик во время ламинации критически важна для чистоты сигналов.

5. Надёжность в экстремальных условиях

Применения в автомобильной электронике, аэрокосмической отрасли и 5G требуют плат, способных выдерживать тепло, влажность и вибрацию. Без надёжной ламинации печатные платы рискуют столкнуться с такими проблемами, как образование кратеров на контактных площадках, рост проводящей анодной нити (CAF) или усадка смолы. Для повышения прочности часто применяются несколько этапов ламинации и стратегии снятия напряжений.

6. Эффективность выхода годных изделий и себестоимость

С увеличением числа слоёв растут затраты и могут снижаться выходы годной продукции. Так как дефекты ламинации часто делают всю плату непригодной, производители используют inline-мониторинг, цифровые контроллеры прессов и статистический контроль процесса (SPC) для повышения стабильности и уменьшения брака.

Путь от 1 до 20 слоёв демонстрирует быстрый прогресс технологий печатных плат. Тем не менее, многослойная ламинация остаётся критическим вызовом, напрямую влияя на электрические характеристики, механическую стабильность и долговременную надёжность.

В компании Kingda мы постоянно инвестируем в современное ламинационное оборудование и оптимизацию процессов, чтобы поставлять многослойные печатные платы с высокой производительностью и надёжностью, соответствующие самым строгим отраслевым стандартам.

👉 Ищете надёжного партнёра по производству многослойных печатных плат? Свяжитесь с нами сегодня, чтобы обсудить ваш проект.