Надежность паяных соединений является одним из наиболее критически важных факторов, определяющих качество, функциональность и срок службы современных электронных устройств. Паяные соединения обеспечивают не только стабильную электропроводность, но и механическую фиксацию компонентов на печатных платах (PCB). В условиях миниатюризации электроники, роста плотности монтажа и повышения требований к надежности даже единичный отказ пайки может привести к полной неработоспособности изделия, дорогостоящим отзывам, гарантийным издержкам и потере доверия к бренду. Переход на безсвинцовые технологии дополнительно усложняет задачу, поскольку надежность паяных соединений напрямую зависит от новых механических и термических свойств применяемых сплавов.

Основные механизмы отказов и влияние на надежность паяных соединений

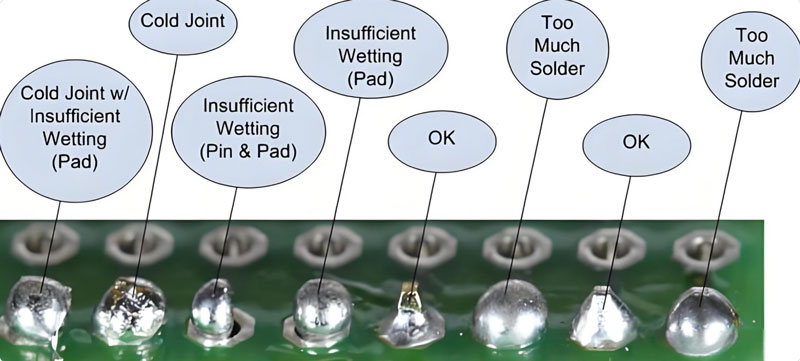

Существует несколько ключевых факторов, приводящих к отказам пайки. Тепловой усталостной износ возникает при повторяющихся термических циклах, когда припой расширяется и сжимается, формируя микротрещины. Механическая усталость проявляется при вибрации, ударах и повторяющихся нагрузках, что особенно важно для автомобильной, авиационной и портативной электроники. Рост интерметаллических соединений (IMC) делает пайку хрупкой, снижая механическую прочность при высоких температурах и длительной эксплуатации. Электрохимическая миграция и коррозия могут привести к коротким замыканиям и разрушению соединений. Производственные дефекты, такие как недостаточный объем припоя или мостики, создают слабые соединения и чаще всего связаны с некорректными параметрами процесса или загрязненными материалами.

Методы обнаружения дефектов

Для обеспечения надежности применяются комплексные методы контроля. Визуальный и автоматический оптический контроль (AOI) выявляют дефекты на поверхности, такие как недостаток припоя и неправильное положение компонентов. Рентгеновский контроль и 3D-томография позволяют анализировать скрытые соединения в BGA, CSP и QFN. Электрические тесты, включая in-circuit тестирование, flying probe и boundary scan, проверяют функциональность цепей. Акустическая микроскопия выявляет скрытые пустоты и трещины, а тепловизионный контроль позволяет обнаруживать соединения с повышенным сопротивлением под нагрузкой. Комбинация этих методов обеспечивает максимально точное обнаружение дефектов.

Надежность обеспечивается на всех этапах разработки и производства. Оптимизация геометрии контактных площадок и правильный выбор компонентов снижают концентрацию напряжений и компенсируют термическое расширение. Использование безсвинцовых сплавов SAC (Sn-Ag-Cu) обеспечивает соответствие механических и термических характеристик условиям эксплуатации. Контроль профиля пайки, статистический контроль процессов (SPC) и регулярное обслуживание оборудования повышают стабильность качества соединений. Конформные покрытия, герметизация и продуманный дизайн корпуса снижают воздействие внешней среды. Входной контроль, квалификационные тесты и совместные программы с поставщиками поддерживают постоянство материалов, а ускоренные испытания позволяют выявлять слабые места до выпуска продукции.

Современные технологии и перспективы

Инспекция с использованием искусственного интеллекта повышает точность обнаружения дефектов и сокращает ложные срабатывания. Новые наночастичные и низкотемпературные сплавы повышают надежность и удобство производства для сложных приложений. Цифровые двойники и предиктивная аналитика позволяют прогнозировать срок службы соединений и планировать профилактическое обслуживание, минимизируя риск незапланированных простоев.

Надежность пайки является фундаментальным фактором качества и долговечности электронной продукции. Комплексный подход, включающий понимание механизмов отказов, современные методы контроля, оптимизацию материалов и процессов, а также внедрение передовых технологий, позволяет снизить количество дефектов, сократить гарантийные расходы, укрепить репутацию бренда и обеспечить конкурентное преимущество на рынке.

Для получения дополнительной информации, обсуждения технических требований или консультаций по вопросам надежности паяных соединений и сборки электронных изделий, пожалуйста, свяжитесь с нами. Наша инженерная команда готова к профессиональному взаимодействию, анализу ваших задач и предоставлению обоснованных технических рекомендаций на всех этапах проекта.